微信咨询

全国客服:0755-2904 1235

微信咨询

全国客服:0755-2904 1235

2025-06-30

在产品开发流程中,"打样"是验证设计可行性的关键环节,但根据应用场景的不同,可细分为手板打样与开发打样两大类型。两者在目标定位、技术路径和价值输出上存在本质差异,理解这些差异对优化研发流程、控制成本具有重要意义。

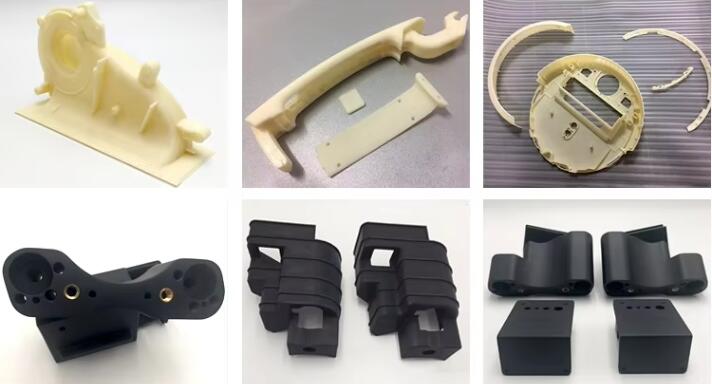

手板打样聚焦于产品物理形态的验证,其核心目标是确认外观结构合理性。以汽车仪表盘手板为例,通过CNC加工或3D打印制作实体模型,可直观检测人机交互界面布局、按键触感、装配间隙等细节。某新能源汽车项目数据显示,手板阶段发现的装配干涉问题占比达62%,有效避免了开模后的修改成本。

开发打样则侧重于系统级功能验证,需构建完整的产品原型。在智能手机开发中,开发打样需集成主板、屏幕、电池等模块,通过实际通话测试验证天线性能,通过跌落实验检测结构强度。某头部厂商的实践表明,开发打样阶段发现的电磁兼容问题,使量产良品率提升18%。

手板打样采用"减材+增材"的混合工艺,CNC加工精度可达±0.02mm,适合高精度结构件;3D打印则能快速实现复杂曲面,某医疗器械项目通过SLS工艺打印钛合金关节,将开发周期从45天缩短至7天。但手板打样通常不涉及电子系统集成,某消费电子厂商的统计显示,纯结构手板的修改成本仅为功能样机的1/5。

开发打样需构建完整的技术栈,涵盖机械、电子、软件等多领域协同。在无人机开发中,开发打样需同步验证飞控算法、电机驱动、图传系统等模块。某农业无人机项目通过开发打样发现,电机与螺旋桨的匹配问题导致续航缩短30%,经优化后量产机型续航提升22%。

手板打样的价值体现在设计优化与成本控制。某家电企业通过手板打样发现,空调出风口角度调整5°可使风量提升15%,仅需修改3D图纸即避免数百万模具修改费用。在医疗器械领域,手板打样还能验证生物相容性,某植入式设备通过硅胶手板测试,将过敏反应率从3%降至0.2%。

开发打样则直接关联产品商业化进程。某智能穿戴设备厂商在开发打样阶段发现,心率传感器与皮肤接触面积需增加20%才能保证数据准确,该优化使产品上市后退货率降低40%。在汽车电子领域,开发打样还能验证车规级认证要求,某ADAS系统通过开发打样提前满足ISO 26262功能安全标准。

选择手板打样的典型场景包括:

适用开发打样的场景包括:

实践表明在产品开发中采用"手板打样+开发打样"的分级验证策略,可使研发周期缩短30%,量产问题减少55%。随着数字孪生技术的发展,未来两类打样将进一步融合,通过虚拟仿真与物理样机的数据闭环,实现更高效的产品迭代。

0755-2904 1235