微信咨询

全国客服:0755-2904 1235

微信咨询

全国客服:0755-2904 1235

2025-12-30

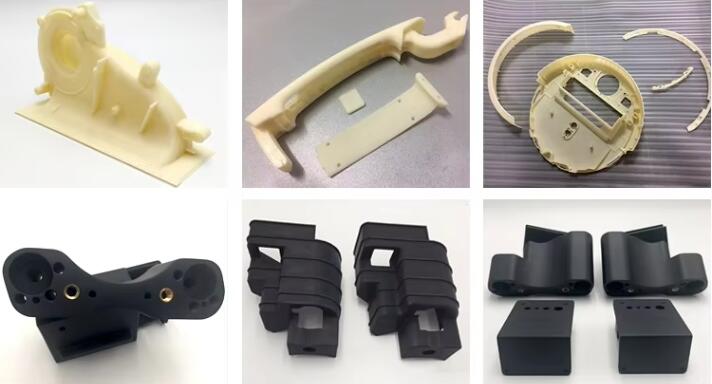

硅胶复模技术是快速成型领域的重要工艺方法,专门用于制作小批量、高质量的手板样品。这项技术利用硅橡胶的柔韧性和复制精度,配合聚氨酯材料的性能可调性,能够在不开钢模的情况下,以较低成本和较短周期获得性能接近注塑件的产品样品。特别适合产品开发阶段的验证测试、市场推广展示以及小批量试产需求。

从经济角度看,硅胶复模的成本仅为开钢模的10%-30%,制作周期只需3-7个工作日,却能生产出50-500件性能稳定的样品。这种高效率、低成本的特点,使其成为产品开发过程中验证设计、测试市场反应的理想选择。

原型准备阶段是工艺的起点。这个阶段需要制作高精度的原型件,通常采用CNC加工或SLA光固化3D打印技术制作。原型的质量直接影响最终复模产品的精度,因此需要进行精细的表面处理,包括打磨、抛光等工序。工程师会仔细分析产品结构,确定合理的分型方案,设计浇注系统和排气系统。对于有倒扣结构的产品,还需要设计特殊的分型方式或滑块机构。

模具制作阶段需要严格的质量控制。首先根据产品大小和形状制作模框,模框材料通常选用亚克力板或木板,确保有足够的强度和密封性。硅胶与固化剂按精确比例混合后,在真空环境中脱泡处理,这个步骤至关重要,任何气泡残留都会在模具表面形成缺陷。将脱泡后的硅胶缓慢倒入模框,使其自然流平并完全覆盖原型。硅胶固化需要在恒温恒湿环境中进行,固化时间根据硅胶类型和厚度而定,通常需要4-8小时。固化完成后,按照预先设计的分型面切开模具,小心取出原型,获得完整的硅胶模具。

真空注型阶段是工艺的核心环节。首先根据产品性能要求选择合适的聚氨酯材料,不同硬度的材料可以模拟从软橡胶到硬塑料的各种特性。将聚氨酯材料的两组分按精确比例混合,在真空环境中充分脱泡后,注入硅胶模具。注型过程中需要控制注塑速度和压力,确保材料充分填充模具的每个细节。材料在模具中固化时,温度控制至关重要,通常需要保持在40-60℃的恒温环境中。固化时间根据材料种类和产品厚度而定,通常需要1-3小时。

后处理与质量检验阶段决定最终产品的品质。脱模后的产品需要去除浇口和分型线,进行必要的打磨和抛光处理。对于多组件产品,还需要进行组装调试,确保各部件配合良好。质量检验包括尺寸精度测量、外观检查和功能测试三个维度:尺寸精度要求通常为±0.1mm/100mm,外观检查重点观察表面质量和细节再现情况,功能测试则根据产品使用要求进行相应测试。

硅胶复模技术的突出优势体现在多个方面。材料选择灵活性强,聚氨酯材料可通过调整配方获得不同硬度、颜色和性能特征,能够准确模拟大多数工程塑料的性能。细节再现能力出色,硅胶模具能够完美复制原型的细微纹理和复杂结构。成本效益显著,特别适合50-500件的小批量生产需求。

在应用场景方面,该技术广泛应用于消费电子、医疗器械、汽车配件等领域。在新产品开发阶段,用于制作功能验证样机;在市场推广阶段,用于制作展会展示样品;在用户测试阶段,用于制作用户体验样品。特别是在需要进行小批量试产验证生产工艺的情况下,硅胶复模技术能够提供经济高效的解决方案。

成功的硅胶复模工艺需要把握多个质量控制要点。原材料选择要严格把关,硅胶和聚氨酯材料都需要选择品质稳定的供应商。工艺参数控制要精准,包括真空度、混合比例、固化温度等关键参数都需要严格控制。模具寿命管理要科学,硅胶模具通常可使用20-50次,需要记录使用次数并及时更换。环境控制要严格,温湿度变化会影响材料性能和固化效果。

深圳凯尔沃科技有限公司在硅胶复模领域拥有丰富的经验积累。我们建立了完整的质量控制体系,从原材料入库到成品出厂都有严格的检测标准。凭借先进的设备和专业的技术团队,我们能够为客户提供从原型制作到小批量生产的全流程服务。无论是复杂的结构件还是有特殊性能要求的产品,我们都能通过精细的工艺控制,确保每个产品都达到客户的品质要求。

硅胶复模技术作为快速成型领域的重要工艺,在产品开发和小批量生产中发挥着不可替代的作用。随着材料科学的不断进步和工艺技术的持续优化,这项传统工艺正在焕发新的活力,为现代制造业提供更加灵活高效的解决方案。

0755-2904 1235