微信咨询

全国客服:0755-2904 1235

微信咨询

全国客服:0755-2904 1235

2025-07-30

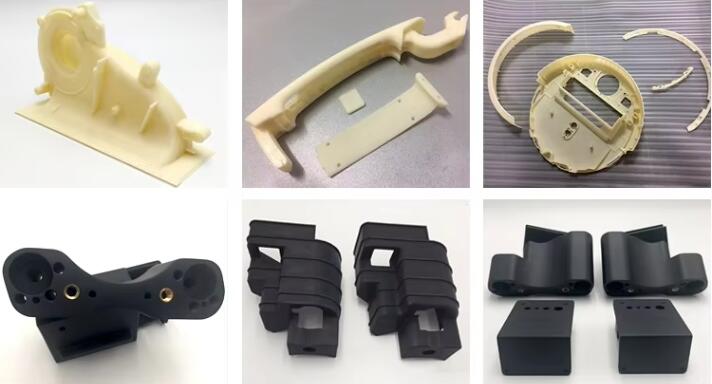

CNC手板加工(Computer Numerical Control Prototyping)是一种利用计算机数控机床对材料进行精密切削成型的技术,主要用于产品开发初期的样品制作。与传统的3D打印技术相比,CNC加工能够提供更高的精度和更好的材料性能表现,是工业设计验证和产品测试阶段不可或缺的制造工艺。

高精度加工:CNC机床可实现±0.01mm甚至更高的加工精度,满足精密零件的制作需求。

材料多样性:可加工金属(如铝合金、不锈钢)、工程塑料(ABS、PC、POM)、复合材料等多种材料。

表面质量优异:加工后的零件表面光洁度高,可直接用于功能测试和外观评估。

结构强度保证:相比3D打印件,CNC加工的零件具有更好的机械性能和结构完整性。

快速响应:从设计到成品通常只需2-5个工作日,大大缩短产品开发周期。

设计文件准备:接收客户的3D模型文件(通常为STP/IGES格式),进行工艺可行性分析。

编程与路径规划:使用CAM软件(如Mastercam、PowerMill)生成刀具路径和加工程序。

材料选择与装夹:根据产品要求选择合适的材料坯料,并进行机床装夹定位。

精密加工阶段:

粗加工:快速去除大部分余量

半精加工:提高尺寸精度

精加工:达到最终表面质量要求

后处理工序:包括去毛刺、抛光、喷砂、阳极氧化等表面处理工艺。

质量检测:使用三坐标测量机(CMM)或光学测量仪进行尺寸验证。

刀具选择策略:根据材料特性选用合适的刀具材质(硬质合金、金刚石等)和几何参数。

切削参数优化:合理设置主轴转速、进给速度、切削深度等参数,平衡效率与质量。

装夹方案设计:采用专用夹具或真空吸附等方式确保加工稳定性,防止振动变形。

冷却液应用:针对不同材料采用适当的冷却方式(干切/湿切),控制加工温度。

残余应力管理:通过工艺顺序优化减少材料内部应力,保证尺寸稳定性。

消费电子产品:手机/笔记本外壳、按键、连接器等精密部件的原型制作。

汽车工业:内饰件、灯具、进气系统等零部件的开发验证。

医疗器械:手术器械、植入物原型、诊断设备部件的功能测试样品。

航空航天:轻量化结构件、航电设备外壳等高性能要求的原型制作。

工业设备:机械传动部件、传感器外壳、自动化设备零件的快速验证。

五轴联动技术普及:实现更复杂曲面的高效加工,减少装夹次数。

智能化加工系统:集成AI算法的自适应加工,实时优化切削参数。

复合加工技术:结合增材制造(3D打印)与减材制造的优势。

数字化孪生应用:通过虚拟仿真预测加工结果,减少试错成本。

绿色制造工艺:开发更环保的切削液和加工方式,降低能耗。

考察加工设备的先进性和多样性(如是否具备五轴加工能力)

评估技术团队的经验和问题解决能力

了解质量控制体系和检测设备配置

确认材料库存情况和特殊工艺处理能力

考察项目管理和交付周期的可靠性

CNC手板加工作为产品开发的重要环节,其技术水平直接影响着新产品研发的效率和质量。随着制造业数字化转型的深入,CNC手板加工技术将持续创新,为各行业的研发创新提供更强大的技术支持。

0755-2904 1235